摘要:随着技术的发展与迭代,冷板式、浸没式、喷淋式三类液冷方案都取得了长足的发展,技术日趋成熟。但在传统的印象中,数据中心采用液冷方案比风冷方案的初投资高出许多,但从设备的全生命周期角度去看,液冷在节能、节地、节水等方面,达到甚至优于传统的风冷方案。并且液冷在性能方面更加有优势,这使得在面向高热密度的应用时,液冷成为了绕不开高效方案。

尽管数据中心液冷技术在提供高效散热和能源利用方面具有许多优势,但它也面临一些挑战和问题:

1) 成本较高

液冷技术的实施和维护成本较高。液冷系统需要专门的基础设施和设备,如冷却液分配单元、冷却塔、泵和管道系统等。以上设备的购买、安装和维护都需要大量的资金投入,增加了数据中心建设和运营的成本。

2) 设计及实施复杂性

液冷技术的顺利实施需要前期缜密的规划设计,包括合适的管道布局、泵容量和冷却介质的选择等。数据中心的结构和布局也需要适应液冷系统的需求。因此,液冷技术的设计和实施相对较为复杂,需要专业的工程团队进行综合考虑和设计。

3) 维护和运营难度较大

液冷系统的维护和运营需要专业知识和技术。液冷介质的循环、泵的运行和冷却塔的维护都需要经验丰富的工程师来进行操作和管理。此外,液冷系统还需要定期检查和维护,以确保其正常运行和散热效率,整体维护和运营的难度较大。

4) 安全性和泄漏风险

液冷技术中使用的冷却介质可能对设备和环境带来潜在的安全风险。如果泄漏发生,液体可能会对设备造成损坏,并可能对环境造成污染。因此,液冷系统的设计和实施需要严格遵守安全标准和规范,并采取必要的安全措施来防止泄漏和意外事故的发生。

5) 可扩展性和兼容性

液冷技术的实施需要与数据中心的设备和基础设施相兼容。某些设备可能不适用于液冷系统,或者需要进行额外的适配和改造。此外,液冷系统需具备良好的可扩展性,以适应新设备的加入和不断增长的散热需求。

本文主要针对液冷安全性,介绍冷板式液冷的泄漏检测与缓解对策。

关键词:数据中心、冷板式液冷、冷却液、泄漏

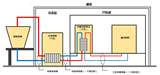

冷板式液冷系统

冷板式液冷主要通过冷板(铜、铝等高导热金属构成的封闭腔体)将芯片、CPU/GPU、内存等高热密度元器件的热量间接传递给封闭在循环管道中的冷却液体,然后利用冷却液体将热量带走,其通过工作流体的传递特点将中间热量运输到后端进行冷却,通过一次侧和二次侧的结合实现冷板式液冷系统的整机液体循环,进而达到为IT设备散热的目标。

冷板式液冷系统架构图

冷却液泄漏的风险和危害

冷板式液冷系统主要包括水冷板、管道、 快换接头、分液器、冷却液分配单元与室外冷却设备等组件,任何一个组件和安装环节处理不好,都有出现漏液风险的可能性。泄漏不仅会损害系统的性能和可靠性,还可能对周围环境造成污染和安全隐患。

首先,液体泄漏可能导致器件短路,对设备造成损坏,并可能引发火灾。

其次,液体泄漏还可能对服务器内部的电子元件和线路造成腐蚀,从而影响服务器的性能和可靠性。

此外,大量泄漏的液体会在数据中心内引发混乱,并需要耗费大量时间和成本进行清理。

液体泄漏对数据中心运营和维护都带来了一定的风险和损害。因此,在液冷服务器中实施液体泄漏检测和采取缓解对策非常重要。

泄漏检测与缓解对策

漏液检测是指采用绳式或其他形式的传感器来检测服务器级、机架级及设施级的液体渗漏。漏液检测可与以机架或设施为基础的控制器进行结合,在发生渗漏时,将数据通信设施的级别下调,能以声光形式报警,提示运维人员进行维保,同时水切断阀立即动作,使渗漏处与机架隔离。

| 部署泄漏传感器

泄漏传感器部署在机箱中的不同位置,并通过固件和硬件配置,实时监测液体泄漏,可以第一时间确定泄漏的发生位置,并通过服务器自我保护设计实现自动保护和报警。

通过漏液传感器包括漏液检测绳(由传感器绳、电源电缆和电路组成)在内的检测设备,直接检测漏液,在第一时间发送警报,并将漏液信息,包括时间、位置等提交给系统管理员。

绳索泄漏传感器

在液冷服务器中使用绳索泄漏传感器时,常见的安装方法是将传感器绳安装在管道连接处或储液罐最低点的位置。这种安装方式适用于可以容忍小泄漏的应用场景,因为传感器只有在泄漏速率足够大以至于通过重力流动并接触到传感器时才能检测到泄漏。

对液体泄漏非常敏感的电子冷却应用,传感器绳索的安装必须能够快速响应泄漏。推荐的传感器绳索安装方式是沿着液流路径从进口到出口快速断开连接器的位置安装绳索。此外,在传感器和管道连接处包裹吸水胶带有助于提前检测泄漏情况。

| 部署负压液冷系统

负压冷板式液冷技术组合使用了真空泵和液体泵,以提供负压,使液冷系统的液体不会在电气元件附近泄漏。

负压系统中的泵不是增加冷却回路中的压力,而是将两侧保持在弱真空状态或低于环境气压。

当负压液体冷却系统发生线路损坏时,因为系统的两侧都低于环境气压,空气会被吸入冷却管路,液体回流至储液罐,而不会出现冷却液泄漏。

当管路被剪断时,液体在负压力的作用下停留在管道内,而不是滴落在设备内部(图片来源:Chilldyne

水冷负压系统的一个潜在问题是,在低的绝对压力下,水可能会沸腾。例如,在50°C时,水的沸点为4英寸汞柱,因此系统压力不可能达到那么低,而且必须使用低汽蚀余量的泵,以使水不会在泵入口处产生汽蚀。

除此之外,负压液冷系统能够降低部署成本。

通过采用价格低廉的通用连接器套件,替代价格昂贵的无滴液连接器,在一个包含1000个服务器的集群中(每个服务器2套连接器),连接器的成本可节约高达51.9万美元。

| 部署无水两相系统

由于水是理想的传热剂,因此,服务器液冷系统常采用丙二醇(PG)、去离子水(DI)与添加剂混合物的水基冷却剂。随着时间的推移,水会导致金属部件腐蚀,导致昂贵的维修或更换费用。随着腐蚀的加剧,可能发生的水泄漏将导致设备的短路和损坏。

无水两相液冷系统正是针对以上弊端,利用介电制冷剂的绝缘特性来避免漏液短路,并依靠制冷剂高效的两相沸腾和冷凝过程,最大程度的提高冷却效率。

| 考虑无泄漏3D打印冷板

著名的德国金属 3D 打印服务商 EOS 与新加坡国立大学旗下的 CoolestDC 进行了一项服务器无泄漏一体式冷板的合作。

该一体式冷板采用 EOS Copper CuCP 材料增材制造,消除了冷板垫圈和接头,并支持内部翅片的自由设计,可承受 6 bar 及以上的水压。

3D 打印技术做为钎焊和组装冷板的替代方案,能最大限度地降低冷板式液冷应用中的泄漏风险。

采用 Oblique Fin 技术的 EOS 一体成型3D打印冷板

另外,3D 打印冷板技术支持生产更复杂的几何形状,在热交换和液体压降方面能获得更好的性能。通过结合拓扑优化的生成式设计,Diabatix的研究案例表明,与传统的车削翅片冷板相比,生成式3D打印铜冷板的热阻降低了 55%。

Diabatix ColdStream 平台给出的CPU冷板设计

参考:

1、OCP 《White Paper: An Advanced Liquid Cooling Rack Design for Data Center》

2、Intel 《Leak Detection and Mitigation for Direct Liquid Cooled Server》