科技扬帆,制造起航。智能制造的发展使产业快速变革,众多制造企业、传统工厂纷纷入局,但碍于没有成熟的方案与经验,在数字化转型的路上“磕磕碰碰”。

“懂行”的华为与领航动力联合开发的MES系统助力工厂和车间完成生产管理网、工业控制网的数据采集传输,全面助力企业在制造自动化、工艺数据采集、品质管控、良率提升、大数据分析等领域达到业界先进水平。

本期#∑co时间#,华为与领航动力联合讲解,就当前制造业存在的痛点进行深入解读,助力传统制造工厂向数字化工厂转变,重塑制造行业价值链,帮助制造企业创新商业模式,提高企业与产品竞争力。

华为半导体电子制造数字化解决方案

华为中国政企智能制造半导体电子行业解决方案经理艾小平介绍到,半导体处在电子制造的上游,正面临诸多严峻挑战,如需求个性化、交付准时化、产能建设、专业知识管理、安全生产、高效生产等。因此,我们需要合理地引入ICT新技术来帮助半导体电子制造迎接挑战。

华为聚焦于底层联接和智能计算,一直在参与新技术的研发,推动新技术在各个行业的落地。同时,华为也是一个体量庞大的电子制造企业,在内部也早就开始了新技术的应用探索。

随着公司的不断发展,华为制造主要面临以下挑战:交付压力不断增加、上市周期不断缩减、产品工艺日益复杂、制造模式用户定制、生产规模不断扩大。

面对以上挑战,华为最终确定了制造数据化转型战略关键——产品数据流、企业价值流、智慧实物流三流合一。利用高新技术,推行数字化转型战略,是当前制造企业应对挑战,逐步达成业务目标的必由之路。

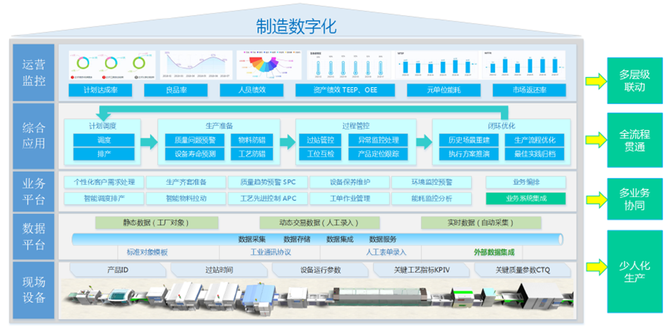

数字化工厂总体业务架构

在上图右侧是各个层级追求的目标:多层级联动、全流程贯通、多业务协同、少人化生产。

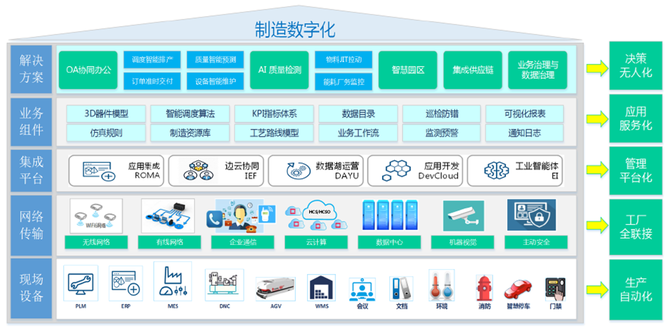

数字化工厂总体技术架构

为了支撑数字化工厂业务目标的实现,华为还提出了技术架构,共分为五层,现场设备、网络传输、集成平台、业务组件和业务应用。

除了拥有完善的数字化工厂总体架构之外,华为还在生产制造全流程采用了AI能力。例如,场内车辆智能调度、设备智能维护、移动机器人环境监测、理货方案仿真优化等。

艾小平举例表示,在生产问题智能诊断方面,华为打造了智能诊断模型,通过模型开发了在线自助求助平台,诊断准确率已经达到70%,真正实现了从专家经验到自动推荐的转变;在生产质检方面,通过机器视觉的方式来取代人眼查看,目前已经在华为松山湖生产中心使用;在移动机器人环境数字化检测方面,采用AGV平台将数据采集处理、导航控制、电池供电与充电、无线通信等系统于一身,支持自主巡航与数据采集。

在包装运输方案仿真、作业视频智能分析方面,基于华为EI平台智能算法,系统可自动输出预估的柜型柜量、提货路线、货量、车辆利用率、重心偏移情况、装载方案等,仿真计算结果以3D展示,所见即所得。

以上是华为自身的数字化制造实践,那么是否也可以提供给外部客户呢?答案是肯定的。在华为半导体行业方案场景方面,华为聚焦在生产、研发、园区、安全、供配电和办公等六大子场景。

生产制造系统分为两大业务模块,生产控制模块和生产大数据模块,用AI赋能制造。例如华为联合行业头部ISV推出的生产AI质检解决方案,聚焦生产场景和运维场景,采用云边协同构建智能工厂解决方案。

在研发领域,华为在EDA仿真具备以下优势:高性能NAS让仿真时间缩短,OceanStor Dorado V6对位型号比业界友商性能提升20%;高可靠NAS实现7X24不中断仿真,领先的RAID2.0+、八坏七架构、NAS双活方案全面保障仿真业务7X24不中断;QoS服务质量控制避免资源抢占,QoS限制不同项目组的OPS和带宽,避免项目组之间资源抢占及相互干扰,资源有效利用。

不仅如此,为了保障研发数据安全,华为还可以提供研发桌面云解决方案,其支持多操作系统,广泛的移动端,同时还支持PC利旧,瘦终端灵活选择。

在园区方面,华为可提供智慧园区整体解决方案,将订单数据、货物数据、空间数据、人员数据、车辆数据等诸多数据进行打通,实现在一张屏上做到业务的状态可视、事件可控、业务可管。

在安防领域,华为聚焦视觉感知数据密集型边缘场景,提供非常好的智能视频云解决方案,以云服务为核心,构筑“端边云”协同解决方案和非常好的商业模式,构建开放、有粘性、可运营的智能安防解决方案。

在FAB网络安全方面,华为提出了微隔离方案,网络安全设计维度包括:分区分域隔离,所有需要从OA进入FAB的流量需要在数据交互区进一步检测和隔离;通过沙箱运行分析检测未知文件威胁;通过旁路的探针提取元数据,给大数据分析系统做高级威胁分析;通过诱捕系统主动诱捕潜在威胁。

在供配电方面,华为可提供半导体产线UPS5000全场景解决方案,拥有高密度和模块化设计,采用无中线设计,让客户大大节约了初始投资。

在行政、办公领域,华为可提供WeLink办公平台,实现语音、视频、数据无缝融合,让公司内外部人员顺畅,有效联接沟通。

领航磐石智能制造解决方案

领航动力大数据事业部技术总监辛琳分别从智能制造的基石-CIM系统和智能制造的前瞻-大数据两个部分介绍了领航磐石智能制造解决方案。

辛琳以一个工厂CIM系统的简单雏形为例,导入CIM解决方案分为三个阶段:阶段一精细化管理;阶段二设备效率最优化;阶段三全自动化工厂。辛琳表示,智能制造解决方案是一个持续演进的过程。

在阶段一精细化管理方面,设备自动化模块(EAP)具备以下功能:实时采集设备生产数据,工艺数据,测量数据;控制设备行为;收集产品和载具作业信息,联动MES系统,验证设备/载具/产品/工艺步骤;选择/验证当前Recipe ID,Recipe内容上传到配方管理模块(RMS), 从RMS下载到设备;定时通知,联动保养系统;为监控大屏提供实时状态数据,Alarm数据。

设备自动化模块(EAP)支持多种协议,其优势在于可实时管理和监控各设备的运行状况,及时发现制程风险减少损失,提高生产管理的智能化水平,减少人力消耗,提高产品良率。

在设备保养系统(EPM)方面,我们实现了点巡检保养无纸化,做到了线边仓统一管控,自动关联保养、维修库存精确管控;汇总每月领料数据,比对实际发料、ERP领料;在精细化耗用分析方面,实现了关联保养、维修,汇总各设备耗用量,分析设备耗用集中性,寻找耗用成本过高设备,针对性降低库存占用。

在制造执行(MES)方面,我们研发了众多功能、如工艺设定、预约操作、标签管理、监控报警系统、Q-Time管控、挑选操作等等。

在阶段二设备效率最优化方面,配方管理模块(RMS) 具备以下功能:集中存储和管理Recipe Body。Recipe内容比对,确保每批产品使用正确的Recipe内容;支持Recipe上传;Golden Recipe可以部署到相同类型设备;记录Recipe修改历史,使用历史,版本历史;历史查询,用户权限管控。Applied RMS具有高可用性,高可靠性,负载平衡,可以实现在线部署。

在派工系统(RTD)方面,根据工厂目标(如及时交货、周期时间、瓶颈利用率等)设置和启劢生产活动和说明,最终实现把正确的物料在正确的时间放在正确的位置。其用途是RTD (Real Time Dispatching) 派工控制系统,MES的子系统,负责根据MES生产需求,向MCS发送调度(搬送)指令以及监控物料数据。其特点是及时性,系统实时监控自动化设备物料状况,自动生成物料搬运指令;无需/减少人工干预,系统支持全自动和半自动两种模式生成搬运指令。

在MCS系统方面,MCS调度系统,负责根据相应的指令生成方,从物料起点搬运物料至物料终点的控制系统。其具备多类型搬运设备的对接经验,多种导航类型的AGV对接经验,在执行过程可做到全指令跟踪,便捷的log查询,快速定位异常点,各个功能的模块化,仅需适当配置即可实现自动搬运的场景应用。

MCS系统的核心功能包括仓库管理、存储优化、多路径规划、多任务分配、交通动态管理等等。MCS调度系统兼容OHT、OHS、Stocker、磁导航激光导航、二维码导航自动智能动态计算路线路线动态编辑快捷方便。系统支持所有设备客户端不服务端模式切换大大提高设备的兼容性、支持对接自定义协议设备。

在SPC系统方面,SPC是应用统计技术收集制程中的各个关键阶段的数据进行分析,并调整制程,从而达到改进与保证质量的目的。

在功能上,通过设置管制图,MES程序将上报的量测信息与基础数据设定的信息匹配,以便量测值与量测类型对应;将这些信息传递给SPC程序;然后对管制图进行分析,并对超规产品进行预约hold,在产品出账时将其hold,以供产线人员检查原因,避免损失,还可处理大数据量SPC的上报与查询。

在阶段三全自动化工厂方面,Run To Run(R2R)可减少OOS,提高Cpk,改进质量,提高良率,优化工艺。

在全自动化(无人化)方面,全自动可以被描述为无需人工干预即可实现物料派送和加工。全自动是通过使用和集成多个计算机集成制造(CIM)相关的软硬件系统来实现的。全自动三个关键目标是自动决策、自动执行和自动物料处理。AMA实际上是扮演“操作人员”的角色,串联生产作业流程,除支持正常的跑货流程外,AMA还会处理一些异常场景。

此外,辛琳还与大家分享了智能制造的前瞻-大数据方面的内容,缺陷侦测系统(FDC)是一个设备实时监控的方法论和系统,主要用来侦测设备工艺潜在问题,在影响大量产品之前及时采取措施 (Notify/HoldLot/HoldEQP);挖掘FDC数据中的有用信息来发现设备瓶颈,解决设备问题进而提升整体效能;帮助提高设备工艺的稳定性以提升良率和设备稼动率。

辛老师举例表示,客户发现WOOPE(Wafer out of Pocket Errors)导致晶圆破裂,晶圆破损导致工具组不按预期的PM停机,WOOPE发生在事后,通常无法恢复(晶圆已经破损)。那么,利用FDC监测RTP工艺内部压力,在发生WOOPE前侦测压力波动。模型经过调优可对压力波动异常能有效检出,可以应用于实际生产。这样的好处在于可有效的避免损坏晶圆,避免对产品造成冲击,同时避免不必要的PM停机时间。

工厂是否需要大数据平台呢?大数据平台承担了一个企业知识库的角色。大数据平台可以提前发现问题、监控关键指标、建立知识模型,通过大数据分析系统和实时监控系统,打造品质智能分析平台。工程师将有更多的时间学习新的品质分析知识,发现和解决新的问题后,建立新模型以完善知识库,促成品质分析良性循环链。

写在最后

如今,新一代信息技术与制造业的深度融合,带来了影响深远的产业变革,大规模个性化定制、全球协同设计、基于物理信息系统的智能工厂正在重塑产业价值链,形成新的生产方式、产业形态、商业模式和经济增长点。未来,华为将携手全球合作伙伴基于云计算、大数据、IoT等技术帮助制造行业客户重塑制造行业价值链,创新商业模式,实现新的价值创造。